IWC Schaffhausen’ın Yeni Üretim Merkezi

IWC Schaffhausen, yeni manufaktüründe gelenekseli ve ileri teknolojiyi mükemmel bir şekilde harmanlıyor.

İsviçre’nin Schaffhausen şehri, kalabalık metropollerde yaşayanlar için aşırı sakindir ve bir süre sonra bu sakinlik sizi rahatsız bile edebilir. Kargaşa ve kaosa alışkın olmanın dezavantajını ben de buraya yaptığım her seyahatte fazlasıyla yaşarım. Ancak bu kez öyle olmuyor. Şehrin dışına doğru, IWC Schaffhausen’ın yeni manufaktürüne doğru yol alırken karşılaştığım yeşilin her tonu, mekanik saatlerin dünyasına tezat oluşturacak bu dinginliği haklı çıkarıyor. Zira, sadece 21 ayda tamamlanan yeni yapı, doğanın tam ortasına yerleştirilen çağdaş bir sanat eseri gibi görünüyor. Doğanın ritmine ayak uyduran mekanik bir deha!

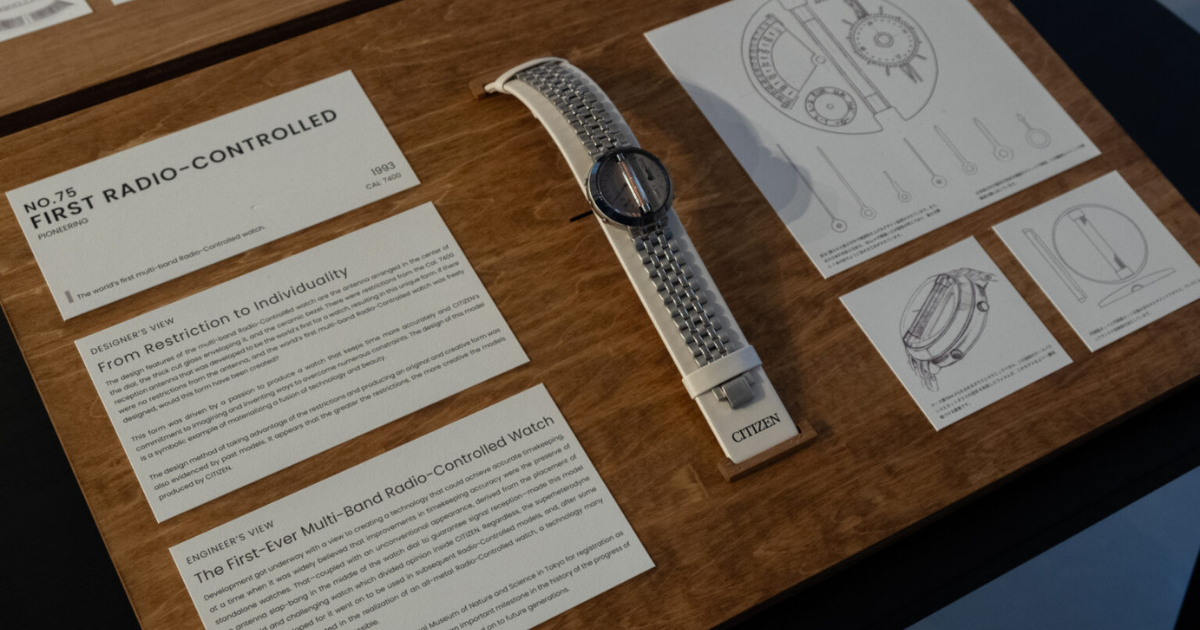

Binaya biraz daha yakınlaştığınızda markanın 150. kuruluş yıldönümünde hem gerçek hem de mecazi anlamda bir anıt diktiğini anlıyorsunuz. Siyahla çerçevelenmiş camlı ön yüzeyin üzerinden taşan beyaz düz çatı keskin bir kontrast yaratıyor. Geleneksel duruşu teknolojiyle harmanlamak IWC için ilk değil. Markanın kurucusu Florentine Ariosto Jones da, 1868’de geleneksel saat yapımıyla ileri üretim yöntemleriyle bir arada kullanıyordu. Yeni manufaktür, markanın bu alışkanlığının bir yansıması. Öte yandan bina, üretim için optimum koşullar ve çalışanlar için mükemmel bir çalışma ortamı sunmanın ötesine de geçiyor. IWC’nin ruhunu vücuda getirirken dünyanın dört bir yanından gelen ziyaretçilere mekanizma ve kasaların nasıl üretildiğini yakından görme fırsatını sunuyor.

Burada, yani yeni üretim merkezinde, mekanizma parçaları, mekanizma ve kasaların üretimi tek merkezde toplanıyor –bu durum şirket tarihinde de bir dönüm noktası. Böylece, hammaddeden başlayarak mekanizma parçasının üretilmesi ve nihai mekanizmanın üretimine kadar değer yaratma süreci baştan sona tek bir katta gerçekleşiyor.

Binanın dokuz metre yüksekliğindeki lobisinden mekanizma parçalarının üretildiği alana doğrudan geçiş bulunuyor. Bu alanda 52 ve 82 kalibre ailelerinin otomatik mekanizma parçaları, 59 kalibre ailesinin elle kurulan mekanizmaları ve 69 kalibre ailesinin kronograf mekanizmaları dâhil yaklaşık 1.500 parça üretiliyor. Alt plaka, eşik ve rotorların yanı sıra küçük parçalar olan geçiş kolu, yay ve mandal gibi karmaşık parçalar da aynı katta üretiliyor. Bazı parçalar çıplak gözle dahi görülmeyecek kadar küçük. Bu bölüm, aynı zamanda perpetual takvim, yıllık takvim ve tourbillon gibi komplikasyon parçaların üretiminden de sorumlu.

Mekanik saatler, işlevini yerine getirebilmek için yüzlerce parçanın durmaksızın çalıştığı sofistike mekanizmalardır. Kesinliğin en yüksek seviyede olması gerekir. Frezeleme sürecinin sonunda, örneğin, 52 kalibrede alt plakanın yaklaşık 400 geometrik özelliğe sahip olması, milimetrenin binde birleri civarında asgari toleransla üretilmesi gerekir. Bu yüzden mekanizma parçalarının üretiminde yer alan süreçlerin çoğu otomatik olarak gerçekleştirilir. Yeni manufaktürde de aletler ve işlem pozisyonları otomatik değiştirilerek azami kesinlik sağlanıyor. Kollu bir robotla da hammadde sisteme besleniyor ve bitmiş parçalar toplanıyor. Elektroliz kaplama bölümünde ise mekanizma parçalarının yüzeylerine son şekli veriliyor.

Mekanizma-parça üretiminden elle montaj aşamasına pürüzsüz bir geçiş sağlanıyor. Mekanizma parçalarının üretimi ağırlıklı otomatik olmakla beraber, montajı mutlaka elde yapılıyor. Karmaşık mekanizmayı bir araya getirerek ona hayat vermek makinelerin yapamayacağı bir iş. Ön montaj aşamasında, birleştirilmemiş mekanizmayı (ébauche) oluşturan plaka, eşik ve diğer birkaç parça bir birim oluşturmak üzere bir araya getiriliyor. Daha sonra bu montajlanmış birim, stokta tutulan parçalarla birlikte montaj hattına gönderiliyor. İşte bu montaj hatlarında 52 ve 59 kalibre aileleri gibi mekanizmalar birleştiriliyor.

Jones’un ileri görüşlü fikrinden yola çıkarak geliştirilen mekanizma montaj hattını IWC bir adım daha öteye taşıyor. Montaj sürecini çeşitli alt süreçlere bölerek her bir aşamada özel becerileri olan uzmanları görevlendiriyor. Yeni manufaktürde farklı kalibre ailelerine yönelik özel montaj hatlarının bulunmasının temel artısı ise, markanın ulaştığı kalite standartlarını en üst noktaya çıkarmak. Bizzat çalışanlar tarafından geliştirilen yenilikçi yağlama makinesi ise mekanizmadaki onlarca yağlama noktasının en yüksek hassasiyetle yağlanmasını sağlıyor.

Küçücük bir toz veya kir parçası dahi mekanizmanın performansını olumsuz etkileyebilir. Bu yüzden parçalar steril bir odada birleştiriliyor. Bu ortamdaki koşullar bilgisayar çiplerinin üretildiği ortama benziyor. Her saat elli bin metreküp hava akımı dolaşıyor. Bu ortamdaki basınç, atmosferik basıncın da üzerinde olduğu için toz partiküllerinin içeri girmesi daha da zorlaşıyor.

Manufaktürün zemin katında kasa üretimi bölümü yer alıyor. Paslanmaz çelik, titanyum, pembe altın, beyaz altın ve pirinç saat kasaları burada üretiliyor. IWC, 1980’li yıllardan beri zor kasa malzemelerinin işlenmesi konusundaki uzmanlığını pekiştiriyor. Schaffhausen elinden çıkan son yenilikçi malzemenin adı Cerataniumâ. Kasalarda kullanılan bu çığır açan yeni malzeme, titanyum kadar hafif ve sağlam, seramik kadar sert ve çizilmelere dayanıklı…

Makineyle yapılan işleme ve oymaların yanı sıra, kasanın arkasındaki işlemeler için lazer de kullanılıyor. Bu ileri teknik sadece mükemmel bir sonuç sağlamakla kalmıyor, aynı zamanda yepyeni işleme tasarımlarına imkân veriyor.

IWC kasa uzmanları özellikle karmaşık ve maharet isteyen işleme yöntemleri konusunda usta oluşlarıyla tanınıyor. Elmas tornalama bunun bir örneği. Bu yöntem esas olarak pembe altın ve bronz için kullanılıyor. Malzeme, kesim yaparken bir yandan da malzemeyi sıkıştıran özel kesim bir elmasla çıkarılıyor. Portugieser Chronograph modelinin pembe altın kasasına özgü, ışıl ışıl parlayan yüzeyini kazandıran işte bu işlem.

Yazı: Gülay Koç